- HOME >

- 絞り加工 製品情報

絞りの加工 製品情報

絞り加工

新しい加工技術への挑戦のひとつとして、順送絞り加工に取り組んでいます。

これにより、従来のカーリング技術に加えて、強度の必要な物には絞り加工を選択できるなど、 お客様の開発設計の幅の広がりに対応できます。

これにより、従来のカーリング技術に加えて、強度の必要な物には絞り加工を選択できるなど、 お客様の開発設計の幅の広がりに対応できます。

一つの金型工程内で切断、穴あけ、曲げ、絞り成形などを連続して行うことで、高精度かつ高効率なものづくりを実現します。これにより、従来の製品に加え、高い強度や気密性が必要な絞り成形部品も、安定した品質で供給できるようになりました。

例えば、軽量化と高強度の両立や、段差を含む成形が必要な構造にも対応可能です。この技術的な広がりが、お客様の設計の自由度を高め、製品開発の可能性を広げ、市場競争力の向上に貢献することができます。

責任をもって金型設計から一貫生産を行い、製品の精巧さ・寿命においてもトップレベルを保ち続けています。

責任をもって金型設計から一貫生産を行い、製品の精巧さ・寿命においてもトップレベルを保ち続けています。

絞り加工 製品事例

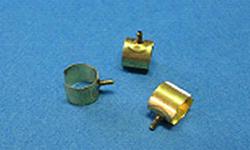

| 材質 | 板厚:C2680R-1/2H t:0.2 |

|---|---|

| 加工内容/精度 | 絞り部外径寸法 φ1.2 高さ3 カーリング部外径φ7 |

| 金型製作上のポイント | 細い絞り部を切れずに加工する工程設計 カーリング部の工程設計 |

| プレス加工上のポイント | 絞り先端穴あけのカス上がり対策 |

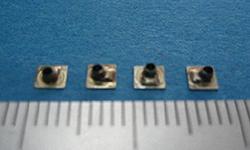

| 材質 | 板厚:C7521R-1/2H t:0.1 |

|---|---|

| 加工内容/精度 | 絞り部外径寸法 Φ1.4 製品外形 3.2X3.2 全高1.5 |

| 金型製作上のポイント | 絞り形状が異形のため工程設計に工夫が必要 |

| 名称 | 角ケース |

|---|---|

| 材質/板厚 | SPCE t0.3 |

| 金型製作上のポイント | 角絞りのため、角が切れやすいことへの対処 |

| プレス加工上のポイント | 加工油の選定。絞り高さの管理。 横からのカット工程の抜きカス排出の管理 |

| 材質/板厚 | SPCC t:0.5 |

|---|---|

| 加工内容/精度 | パンチング材の絞り。公差±0.1。 |

| 金型製作上のポイント | 角穴を後で抜くので、ダイ形状の工夫 |

| プレス加工上のポイント | 板厚のばらつきにより絞り部が切れる |

| 材質/板厚 | SUS304CSP-1/2H t:0.4 |

|---|---|

| 加工内容/精度 | 切り離し部のバリをどう抑えるか。公差±0.05 |

| 金型製作上のポイント | |

| プレス加工上のポイント | マッチング部が細いので送り時に製品が捩れる。 |

| 材質/板厚 | SUS304CSP-3/4H t:0.3 |

|---|---|

| 加工内容/精度 | 外径寸法 Φ8.8 全高4 |

| 金型製作上のポイント | 順送加工をするため、つなぎをどこに設けるかの工夫。 |

| プレス加工上のポイント | カットオフの後、金型上に製品がのこるので、それを排出するための工夫が必要。 |

難加工材への取り組みと責任ある一貫生産

キョーワハーツでは、加工が難しいとされる材料への取り組みにも力を入れています。特に、高い耐食性や強度が求められる製品に多用されるステンレス材は、加工硬化が起こりやすく、精密な絞り成形を行うには、細心の注意と熟練の技術が求められます。

私たちは、ステンレス材をはじめとする特殊材の成形には、それぞれの材料の特性を深く理解し、最適な絞り条件や金型設計を適用することが不可欠だと考えています。長年の経験から培ってきたノウハウに基づき、材料の伸び限界を見極めながら、破断やシワを抑制する緻密な管理を実施することで、難易度の高い金属部品であっても、お客様にご満足いただける品質水準を達成できるよう努力を重ねています。

そして、この加工技術を支える基盤として、私たちは責任をもって金型設計から一貫生産を行う体制を維持しております。

金型設計の役割: 金型設計は、部品の品質と、生産工程の安定性を決める重要な要素です。順送絞り成形の成功は、抜き、曲げ、絞りといった各工程の連携にかかっています。私たちは、最新の解析も活用しながら、材料の流動を考慮に入れた金型を自社内で設計・製作しています。

品質の維持: 自社内で金型を製作・管理することで、量産中の金型の状態を細かくチェックし、安定した品質を保つよう努めています。万が一、成形過程で調整が必要になった場合も、設計と製造が連携し、迅速に対応できる仕組みを整えています。

精巧さと寿命への配慮: この一貫生産仕組みを通じて、私たちは製品の精巧さ、寿命においても高い水準を保ち続けるよう、細部にまでこだわって製造に取り組んでおります。特に絞り加工で製造される金属部品は、その精度が最終製品の性能に直結するため、微細な寸法管理を徹底し、信頼性の高い部品提供に尽力しています。

お客様との連携を大切に

私たちの順送絞り加工への取り組みは、お客様の「より良い部品が欲しい」というご要望にお応えするところからスタートしました。

従来の曲げ加工やカーリングで実現が難しかった、新たな成形の種類や深さ、ステンレス材などの難加工材を使った複雑な金属部品の製造において、お客様にお役立つことを目指しています。

これからも、一貫生産体制のもと、技術の精巧さと寿命を大切にし、お客様の開発のパートナーとして信頼していただけるよう、真摯にものづくりを続けてまいります。

ぜひお気軽にご相談ください。

私たちは、ステンレス材をはじめとする特殊材の成形には、それぞれの材料の特性を深く理解し、最適な絞り条件や金型設計を適用することが不可欠だと考えています。長年の経験から培ってきたノウハウに基づき、材料の伸び限界を見極めながら、破断やシワを抑制する緻密な管理を実施することで、難易度の高い金属部品であっても、お客様にご満足いただける品質水準を達成できるよう努力を重ねています。

そして、この加工技術を支える基盤として、私たちは責任をもって金型設計から一貫生産を行う体制を維持しております。

金型設計の役割: 金型設計は、部品の品質と、生産工程の安定性を決める重要な要素です。順送絞り成形の成功は、抜き、曲げ、絞りといった各工程の連携にかかっています。私たちは、最新の解析も活用しながら、材料の流動を考慮に入れた金型を自社内で設計・製作しています。

品質の維持: 自社内で金型を製作・管理することで、量産中の金型の状態を細かくチェックし、安定した品質を保つよう努めています。万が一、成形過程で調整が必要になった場合も、設計と製造が連携し、迅速に対応できる仕組みを整えています。

精巧さと寿命への配慮: この一貫生産仕組みを通じて、私たちは製品の精巧さ、寿命においても高い水準を保ち続けるよう、細部にまでこだわって製造に取り組んでおります。特に絞り加工で製造される金属部品は、その精度が最終製品の性能に直結するため、微細な寸法管理を徹底し、信頼性の高い部品提供に尽力しています。

お客様との連携を大切に

私たちの順送絞り加工への取り組みは、お客様の「より良い部品が欲しい」というご要望にお応えするところからスタートしました。

従来の曲げ加工やカーリングで実現が難しかった、新たな成形の種類や深さ、ステンレス材などの難加工材を使った複雑な金属部品の製造において、お客様にお役立つことを目指しています。

これからも、一貫生産体制のもと、技術の精巧さと寿命を大切にし、お客様の開発のパートナーとして信頼していただけるよう、真摯にものづくりを続けてまいります。

ぜひお気軽にご相談ください。