なぜカーリング加工は高難度?「スプリングバック」制御と超微細成形の3つの壁

カーリング加工における最大の難関は、材料が元の形状に戻ろうとする「スプリングバック」を完璧に制御し、0.01mm単位の精度を量産レベルで安定させることにあります

カーリング加工の真の難易度は「元の形に戻ろうとする力」の制御にある

精密板バネ加工において、「カーリング加工」は単に金属を丸めるだけの工程ではありません。その本質的な難しさは、材料が持つ「元の形に戻ろうとする力(スプリングバック)」をいかに完璧に制御し、0.01mm単位の精度を量産レベルで安定させるかという点に集約されます。

現代の製品開発、特にスマートフォン、医療機器、次世代モビリティなどの分野では、極小径・極薄板・複雑形状への要求が日々高まっています。これらの厳しい条件を満たしつつ、数万~数十万個の品質を均一に保つためには、設計、材料選定、金型、そして加工現場のすべてにおいて、経験に基づいた「独自の解決策」が不可欠です。

技術者を悩ませる「3つの高い壁」:カーリング加工の難所とは?

なぜ、カーリング加工はこれほどまでに技術者の腕が試されるのでしょうか。現場では主に以下の3つの壁に直面します。

① 宿命的な課題「スプリングバック」の変幻自在さ

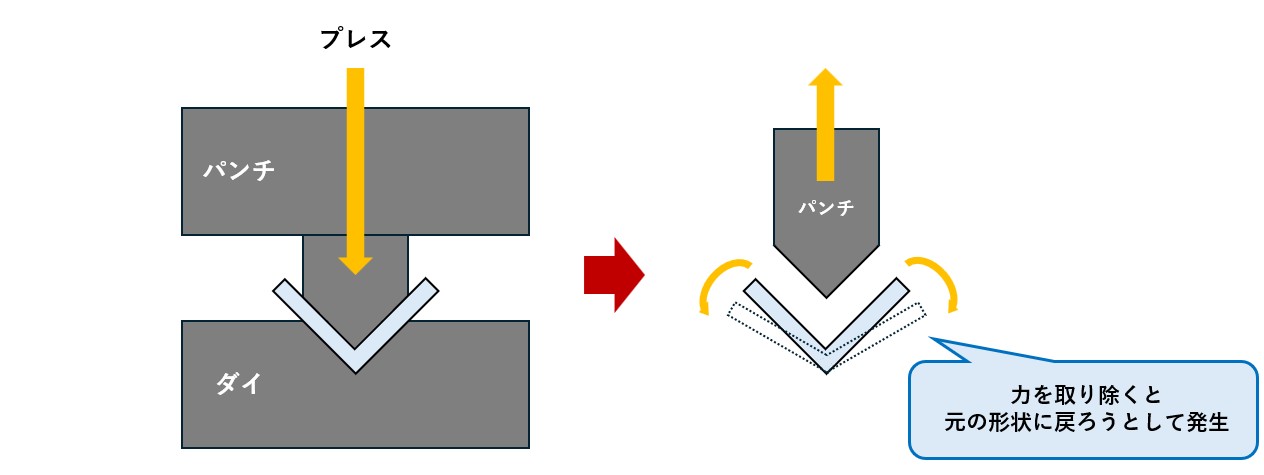

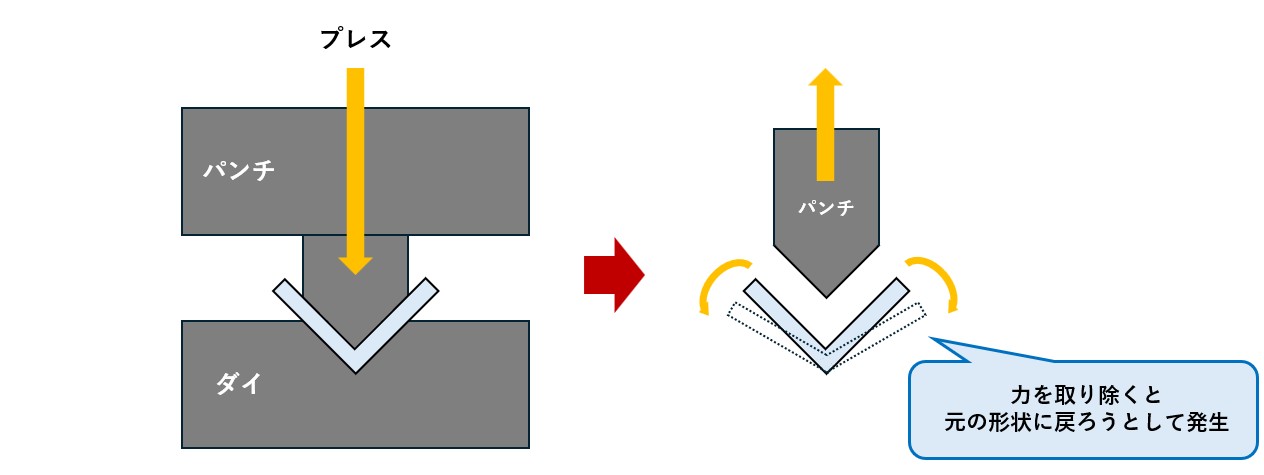

金属は曲げ加工を施すと内部に応力が溜まり、除荷(力を抜いた瞬間)した際に外側へ広がろうとします。(下図参照)

この反発量、すなわちスプリングバックの挙動は、以下の要因によって複雑に変化します。

・材料の種類(硬度・伸び率)

・板厚

・曲げ半径(R)

特に、バネ性の強い鉄、ばね鋼、ステンレス系材料では、大きく戻る特性があるため、狙いよりも多めに曲げる「オーバーベンディング」の高度な計算が求められます。一方、アルミ系材料は反発が比較的少ないものの、加工時に表面にシワや亀裂が入りやすく、工程設計には非常にデリケートな技術を要します。

② 極小・極薄化による金型への過酷な負荷

板厚0.03mm~0.06mm、直径0.45mm以下といった超微細部品を扱う場合、金型を構成するパンチやダイス自体も針のように細くなります。このため、わずか0.01mmの摩耗や送りミスが致命的な不良に直結する可能性があり、金型の耐久性と搬送精度の限界が絶えず問われる領域です。

③ 複雑化する「多段・多機能」への要求

単一の円筒形状だけでなく、メガネ型、しずく型、多段連結、あるいは端子一体型といった複雑な立体構造を1工程(順送金型)で仕上げるには、可変カムやスライド機構を駆使した独自の金型構造が必須となります。これにより、複数工程を統合し、生産効率と品質を両立させる高度な技術が求められるのです。

キョーワハーツが実践する「現場力」の解決策

キョーワハーツでは、これらの難題に対し、長年の経験値と最新の解析技術を融合させた独自のアプローチで応えています。

現場での徹底した「現物あわせ」と数値管理

シミュレーション上の計算だけでは解決できないスプリングバックに対し、弊社では試作段階での徹底的なデータ収集を行います。材料のロットごとの微妙な性質差まで考慮し、金型に微調整(自動補正ギミックなど)を組み込むことで、量産時の真円度0.03mm以下、同心度0.02mm以下という極めて厳しい公差を実現しています。

「切削からプレスへ」の工法転換事例

かつては高コストな「切削(削り出し)」でしか作れなかった複雑な筒状部品を、カーリング加工によるプレス化で実現した事例が多数あります。

事例:医療用極細ガイド筒

板厚0.1mm以下の難加工材を使い、先端密着制御技術によって隙間のない真円を成形。これにより、品質を維持したまま生産スピードを上げ、コストの大幅削減に成功しました。

板厚0.1mm以下の難加工材を使い、先端密着制御技術によって隙間のない真円を成形。これにより、品質を維持したまま生産スピードを上げ、コストの大幅削減に成功しました。

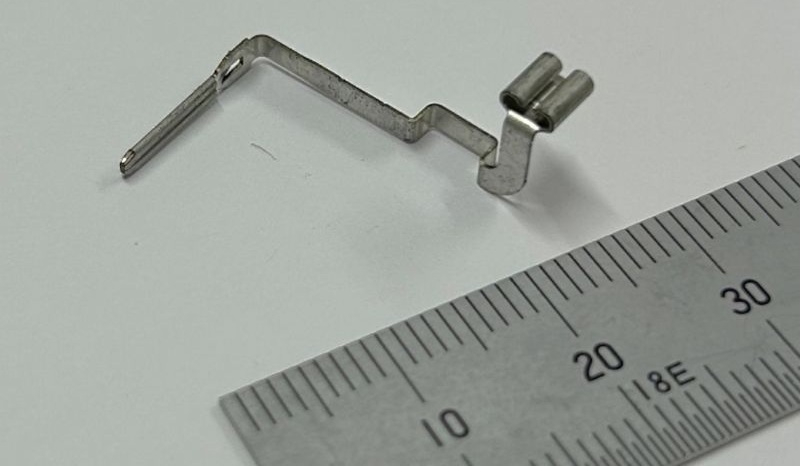

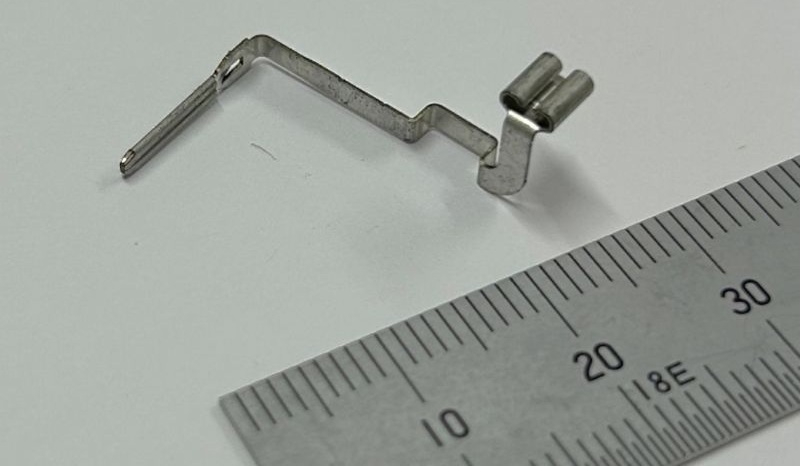

≪しずく型≫ 3枚の羽根が絞り形状になっているため、上下の合わせに注意。プレス加工後、熱処理工程が入るため細い丸め部(φ0.8)の寸法変化を見込むことと、挿抜荷重の管理を実施。

≪メガネ型≫ 2つの連なった片側つなぎの丸め加工方法を工夫。ヘミング曲げの幅や厚み、メガネ形状のすき間の公差が厳しいため、調整機構により量産時に安定化を図っている。

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

▼具体的な加工事例や数値的な実績については、こちらの資料もぜひ参考にしてください。

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

不可能を可能にするのは、設計と現場の「二人三脚」

不可能を可能にするのは、設計と現場の「二人三脚」

カーリング加工の難しさを克服する唯一の道は、設計の初期段階から加工現場の知見を注入することです。図面上の数値だけでなく、材料のクセ、金型の摩耗特性、量産時の温度管理までを見越した「フロントローディング(初期工程への注力)」こそが、結果として最も短納期で高品質な製品を生み出します。

キョーワハーツは、ラフなポンチ絵やアイデア段階からのご相談を歓迎しています。「この形状は物理的に無理ではないか?」「スプリングバックで寸法が出ないのでは?」という懸念こそ、私たちの技術が最も輝く場所です。

困難な仕様であっても、何度も試作と微調整を繰り返し、お客様とともに最適解を導き出します。精密部品のダウンサイジングや、難加工材の成形でお困りの際は、ぜひキョーワハーツの「現場力」を頼ってください。

======================================================================================

◆ 前回の記事を振り返る → 製品の小型化・高機能化を実現!「カーリング加工」の深層と精密成形を成功に導く材料選定の秘訣

======================================================================================

最後までお読みいただきありがとうございました!

◆ 前回の記事を振り返る → 製品の小型化・高機能化を実現!「カーリング加工」の深層と精密成形を成功に導く材料選定の秘訣

◆ 金型のトラブルを未然に防ぐために → 金型トラブル救急隊:メンテナンスと長寿命化の秘訣

◆ 材料の特性(異方性)についての詳細解説 → 【精密加工のプロが解説】 「45度方向の材料取り」とは?======================================================================================

最後までお読みいただきありがとうございました!